Резьбовые вставки. История. Описание. Применение.

К сожалению, повреждение резьбы в отверстиях различных деталей – явление достаточно распространенное. Повреждение может произойти как при изготовлении детали, так и во время ее эксплуатации. Восстановление поврежденной резьбы обычно сводится к рассверливанию отверстия с сорванной резьбой и последующее нарезание новой резьбы большего диаметра. Но это не всегда возможно, и далеко не всегда оправданно. На помощь приходит простой и эффективный метод восстановления резьбы с помощью проволочных резьбовых вставок.

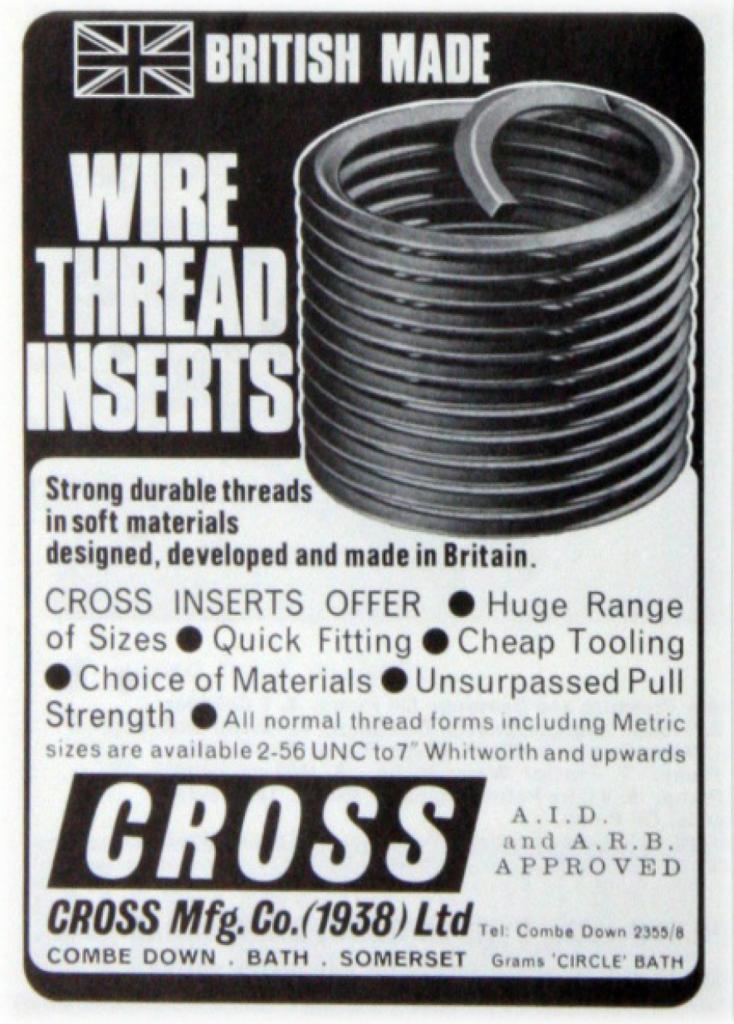

Этот метод совсем не новый. Сохранившиеся зарубежные рекламные буклеты датированы далеким 1938 годом.

Таким образом, из приведенных образцов рекламы видно, что уже 80 лет назад данный метод имел практическое и коммерческое применение.

По другим источникам, применению данного метода дало толчок активное использование алюминия в самолетостроении, что приблизительно указывает на указанный временной период.

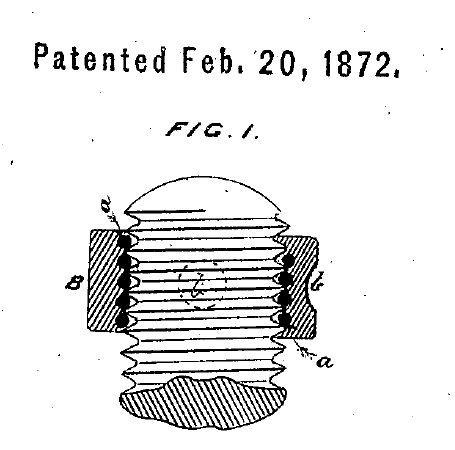

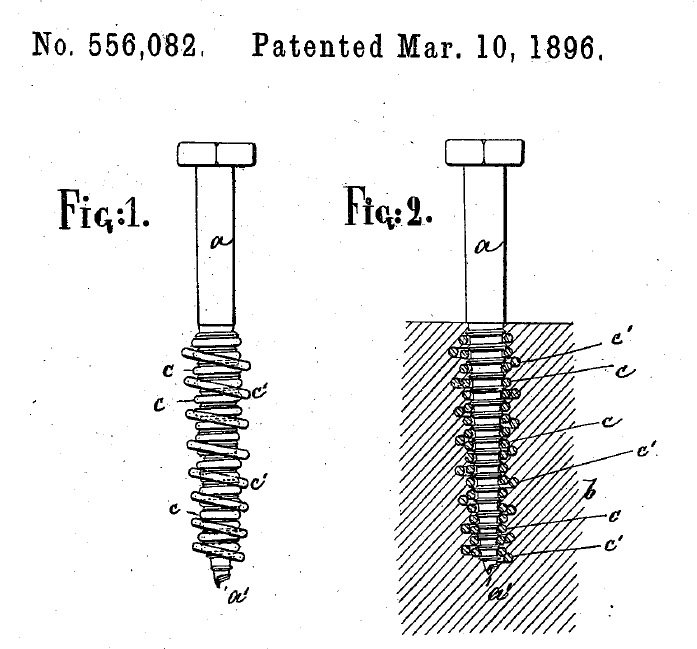

Можно копнуть еще глубже. Что, если покопаться в очень старых патентах?

Только представьте! Конец XIX века! Конечно же это еще не совсем привычные нам резьбовые вставки. Однако важно понимать, что данная теория возникла более ста лет назад, а дальше только совершенствовалась.

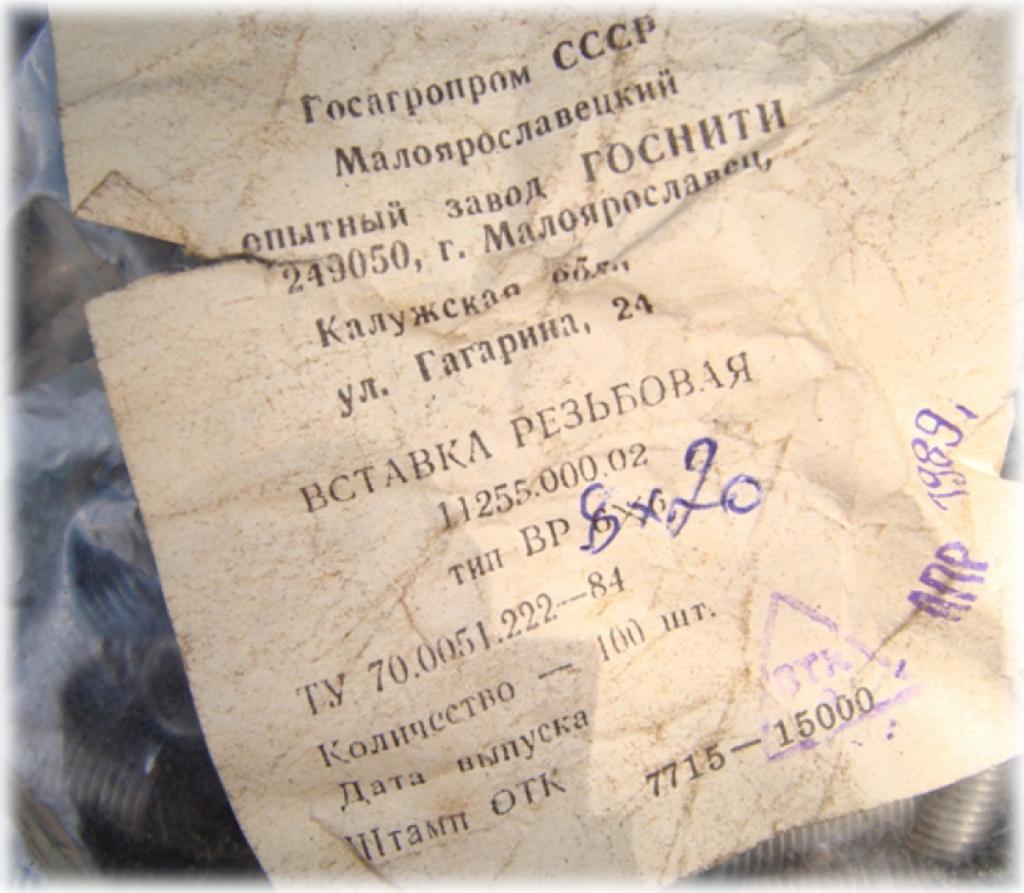

Данный метод широко распространился по всему миру. Также он применялся и в СССР. Серийно выпускались резьбовые вставки, комплектовались наборы, распространялась технология его применения.

В связи с тем, что метод восстановления резьбы с помощью резьбовых вставок в мире очень популярен, возникло большое количество фирм-производителей данных вставок. Отметим, что в настоящее время вставки всеми производителями выпускаются по единому стандарту DIN 8140, первое издание которого было выпущено в 1988 году. А вот инструмент и технология монтажа у разных производителей могут отличаться, однако общие принципы данного метода остаются неизменными на протяжении многих лет. Комплексное предложение из вставок, инструмента и технологии применения обычно именуется как «система» с добавлением отличительного фирменного названия изготовителя. В поисках резьбовых вставок вы можете наткнуться на предложение «система BaerCoil», или же «система HeliCoil».

Типовая «система» состоит из проволочных резьбовых вставок, произведенных по DIN 8140, и инструмента для установки этих вставок в подготовленное отверстие. Что касается метчиков, то они специальные, их размеры не соответствуют размерам стандартной линейки метчиков для метрических, конических и других типов резьб. Отсюда и специальная маркировка метчиков – по конечному результату после монтажа соответствующей вставки в подготовленное с помощью этого метчика отверстие. То есть, если на метчике написано М10х1.5, то это означает, что именно такая внутренняя резьба будет получена после монтажа соответствующей вставки – то есть конечный результат.

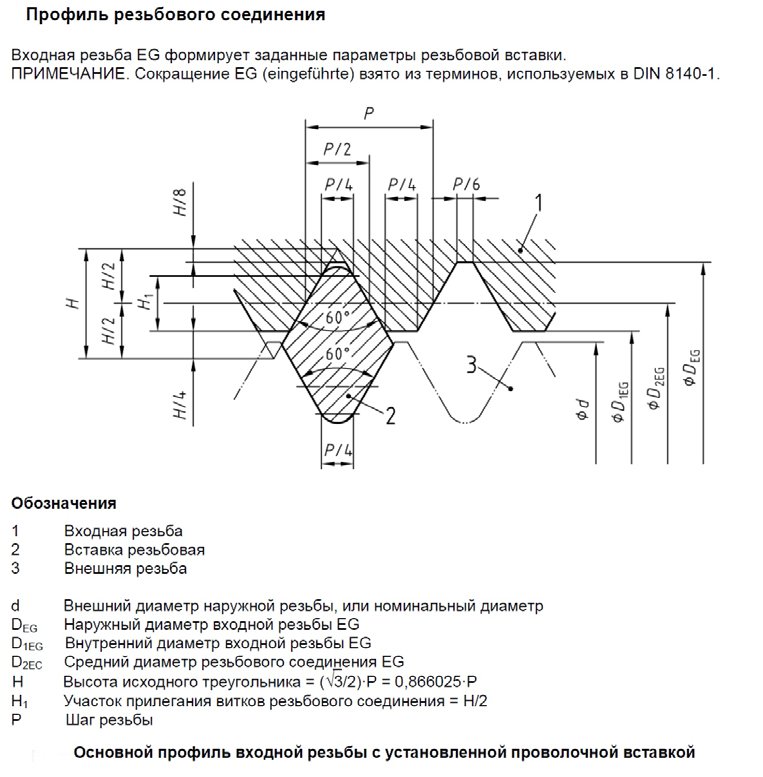

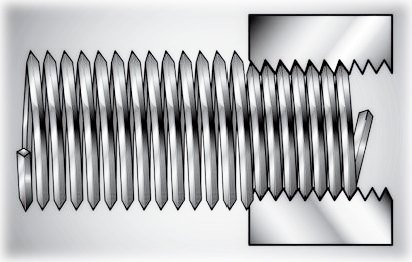

Проволочные вставки представляют из себя спираль с ромбическим профилем, соответствующим профиль резьбы. В уже упомянутом стандарте DIN 8140 приведены все технические данные, в том числе требуемые размеры отверстия под установку вставки. Также можно встретить такие термины как «входная резьба» и «резьба под винт». Согласно DIN 8140, резьба, образованная специальным метчиком системы для дальнейшего монтажа вставки называется входной (внутренней) резьбой. А та резьба, которая образовывается после установки вставки – резьба под винт (внешняя). После установки резьбовой вставки значение допуская внешней резьбы под винт должно соответствовать значению 6H.

Проволочные вставки представляют из себя спираль с ромбическим профилем, соответствующим профиль резьбы. В уже упомянутом стандарте DIN 8140 приведены все технические данные, в том числе требуемые размеры отверстия под установку вставки. Также можно встретить такие термины как «входная резьба» и «резьба под винт». Согласно DIN 8140, резьба, образованная специальным метчиком системы для дальнейшего монтажа вставки называется входной (внутренней) резьбой. А та резьба, которая образовывается после установки вставки – резьба под винт (внешняя). После установки резьбовой вставки значение допуская внешней резьбы под винт должно соответствовать значению 6H.

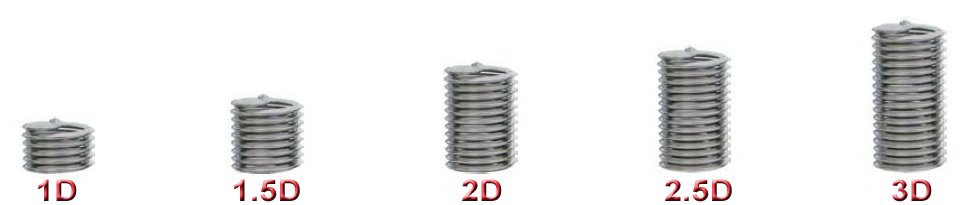

Стандарт оговаривает и материал, из которого изготавливаются вставки – коррозионностойкая, закаленная, термостойкая сталь или бронза. Некоторые производители выпускают вставки и из других материалов, но эти вставки относятся к вставкам специального назначения. Например, для аэрокосмической отрасли. Вставки, выпускаемые серийно, имеют определенное количество витков. Стандартно выпускаятся вставки длиной 1D, 1.5D, 2D, 2.5D, 3D. Это означает, что длина вставки равна одному диаметру, двум диаметрам и так далее. Также нужно учитывать, что длина вставки в свободном состоянии и в смонтированном состоянии отличается. Это происходит в связи с тем, что в процессе установки вставка удлиняется. Поэтому нужно помнить, что длина вставки обозначается в смонтированном виде.

Более длинную вставку всегда можно укоротить откусыванием лишних витков.

Рассматриваемый в данной статье метод восстановления резьбы в отверстии признан наиболее эффективным и дешевым из всех существующих. К тому же он чрезвычайно прост; нужно выполнить всего три действия:

-

Сверление

-

Нарезание резьбы специальным метчиком

-

Установка резьбовой вставки

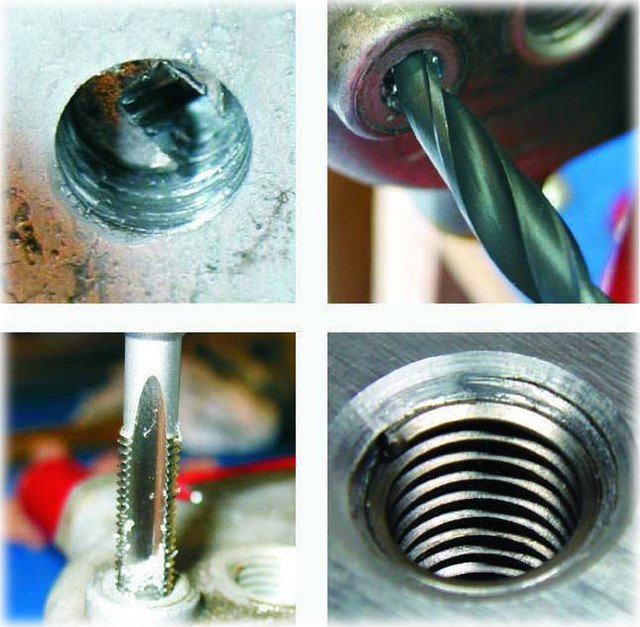

Отверстие с поврежденной резьбой засверливается для удаления остатков поврежденной резьбы. Рекомендуемый диаметр сверла обычно приводится каждым производителем в специальных таблицах-рекомендациях. Как правило, все производители предлагают к поставке все необходимые размеры сверл, однако ничто не мешает использовать для этой операции сверла нужного диаметра других производителей.

В подготовленном отверстии необходимо нарезать резьбу соответствующим метчиком. Использовать метчик, идущий в комплекте (рекомендованный производителем) обязательно! Только при выполнении этого условия, будет получен правильный результат.

С помощью специального приспособления, также всходящего в комплект поставки каждой «системы», произвести установку резьбовой вставки в отверстие с нарезанной специальным метчиком резьбой. Для ремонта целесообразно использовать ручные приспособления. Механизированные приспособления применяются при серийном изготовлении деталей. И последнее дополнительное действие – обломить установочную цапфу (хвостик) по специальному технологическому надрезу. Если вставка устанавливается в глухое отверстие и ее длина соответствует длине болта, то цапфу можно и не обламывать – она не будет препятствовать правильной установке болта.

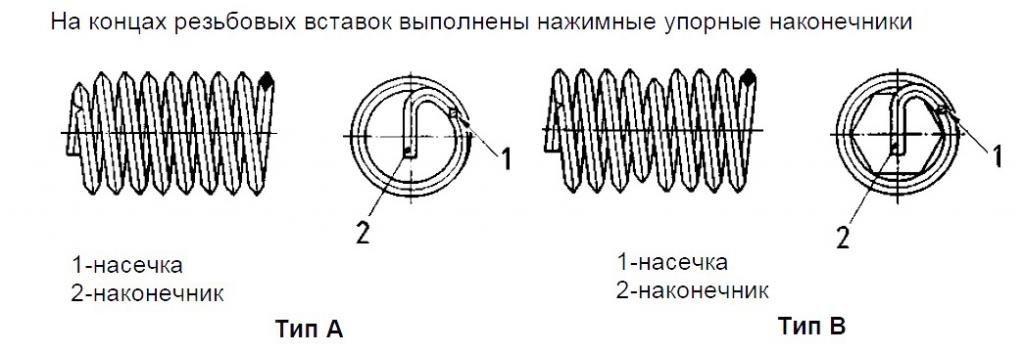

Кстати, в стандарте DIN 8140 установочная цапфа обозначается как «нажимной упорный наконечник».

В результате описанных действий мы получаем новую резьбу, не только не уступающую по своим прочностным характеристикам оригинальной резьбе, но и значительно ее превосходящую.

Наружный диаметр каждой резьбовой вставки в свободном состоянии больше принимающей резьбы на точно рассчитанную величину. Это разница обеспечивает необходимый натяг в месте посадки резьбовой вставки и не дает ей самостоятельно выкручиваться. Резьбовые вставки устойчиво и практически без зазора располагаются в принимающей резьбе. При такой очень прочной посадке отпадает необходимость использовать клей для фиксации, который рекомендуется в случае с классической переходной втулкой.

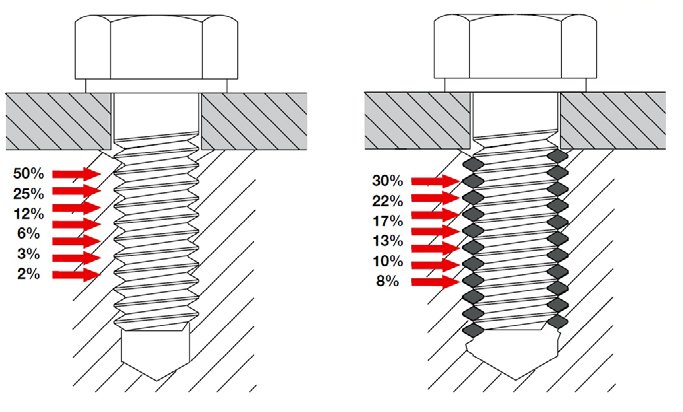

Упругие свойства резьбовых вставок позволяют равномерно распределить нагрузки и напряжения. Угловая и шаговая погрешность компенсируются по всей длине резьбовой вставки, в результате чего достигаются идеальные условия для передачи усилия между болтом и приемной резьбой и, как следствие, увеличение срока службы резьбового соединения при любых статических и динамических нагрузках.

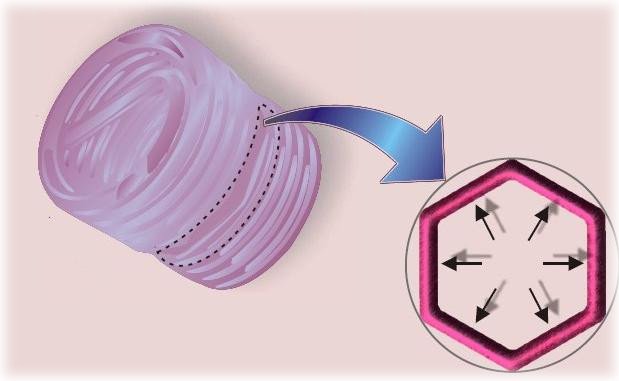

Для еще более прочной посадки и, соответственно, еще более надежного резьбового соединения, выпускаются специальные блокирующие резьбовые вставки с шестигранными стопорящими витками в середине вставки. Такие вставки окрашивают в другой, обычно красный, цвет. По стандарту они обозначаются, как вставки типа B. Действие стопорного элемента основано на силе трения, которая противодействует ослаблению и самоотвинчиванию резьбового соединения.

Отметим, что, несмотря на то, что речь идет о ремонте и восстановлении поврежденной резьбы, наиболее интересное их применение – это усиление несущей способности резьбы в корпусных деталях, деталях сложной формы, больших размеров или высокой стоимости. Все производители акцентируют внимание потребителей на свойство усиления несущей способности резьбы при использовании резьбовых вставок. А ремонт резьбы – это уже вытекающее отсюда применение.

Описываемые системы позволяют создать сверхпрочные резьбовые соединения, допускающие большую нагрузку в металлах низкой прочности (алюминий и сплавы на основе алюминия и магния), а также в пластике и дереве. Появляется возможность изготовления и восстановления резьбовых отверстий в тонкостенных деталях, уменьшается износ резьбы при частых завинчиваниях и отвинчиваниях. Применение пружинных вставок предоставляет конструктору свободу в выборе материала и его толщины.

Еще одно применение резьбовых вставок – легкий переход с одной резьбы на другую, например с дюймовой на метрическую. Все просто: высверливается старая резьба, с помощью соответствующего метчика нарезается резьба под вставку и устанавливается резьбовая вставка под метрическую резьбу. В результате получаем новую необходимую нам резьбу повышенной прочности.

Возвращаясь к вопросу ремонта, нужно отметить, что резьбовые вставки хорошо зарекомендовали себя в самых разных отраслях, таких, как ремонт авто и мототехники, при ремонтах узлов, выполненных из сплавов алюминия – головки блока цилиндров, коробки передач и т.д. Резьбовые вставки очень надежны при ремонте резьбы свечных колодцев и форсунок.